在航空航天、汽车制造、医疗科技等高端制造领域,对材料性能的极致追求正推动3D打印技术向更高强度、更低重量、更复杂结构的方向突破。碳纤维3D打印材料凭借其独特的力学特性与增材制造的灵活性,成为突破传统制造瓶颈的核心解决方案,重新定义了高性能工业零件的制造范式。

一、材料特性:从分子结构到性能突破

碳纤维由有机纤维经高温碳化及石墨化处理制成,其轴向强度与模量远超钢铁,密度仅为铝的1/4。这种“外柔内刚”的特性源于其独特的微晶石墨结构:

力学性能:拉伸强度达2-7GPa,模量200-700GPa,是钢的7-9倍;

热稳定性:非氧化环境下可耐受3000℃高温,300℃以下强度几乎无衰减;

化学惰性:在酸、碱、有机溶剂中不溶不胀,耐腐蚀性优于钛合金;

功能可设计性:通过调整纤维取向与基体材料,可定制电磁屏蔽、导热、阻燃等特性。

在3D打印中,碳纤维以两种形式增强材料性能:

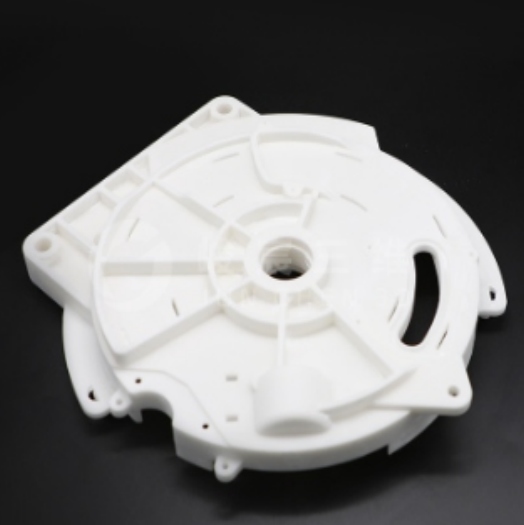

短切纤维增强:将长度<1mm的碳纤维段与尼龙、PEEK等基体混合,提升材料强度与刚度,同时保持打印流畅性。例如,Raise3D的Hyper Speed PET CF线材含15%碳纤维,弹性模量>4.5GPa,热变形温度达110℃,适用于汽车功能件制造。

连续纤维增强:通过双喷嘴系统同步铺设连续碳纤维与基体材料,实现力学性能的指数级提升。同济大学团队利用该技术打印的无人机翼臂,强度媲美铝合金,重量减轻60%,航程提升38%。

二、应用场景:从原型验证到终端制造

航空航天:轻量化与复杂结构的双重突破

波音公司采用碳纤维3D打印技术制造货仓门铰链,重量降低80%,装配周期缩短50%;空客团队打印的航空支架通过300℃耐高温测试,满足发动机舱极端环境需求。连续纤维增强技术更实现了仿生拓扑结构的一体化成型,如点阵晶格、镂空蜂窝等,材料利用率提升至90%以上。汽车制造:性能提升与成本优化的平衡

保时捷为勒芒赛事推出的混动超跑采用空心碳纤维车门结构,侧撞承压点密度提升5倍;电动卡车货箱框架通过增材制造节省70万元单套成本。在电动化趋势下,碳纤维电池盒、电机支架等部件正逐步替代传统金属,实现减重40%的同时提升能量密度。医疗领域:个性化定制与生物相容性的融合

上海长征医院利用碳纤维复合PEEK材料为盆骨骨折患者打印个体化修补支架,术后稳定性超出钛合金产品32%;深圳某三甲医院通过碳纤维骨架模具实现血管支架0.05mm内壁精度,突破传统工艺极限。连续纤维的各向异性特性还可模拟人体骨骼的力学分布,提升植入物长期适配性。消费电子:极限设计与功能集成的探索

深圳某无人机厂商在40cm³空间内打印出集成散热通道的主控壳腔,导热系数较ABS提升6.2倍,支持90000转/分钟风扇的高频振动;碳纤维增强SIM卡托结构实测循环插拔寿命超15万次,良品率突破95%行业标准。在折叠屏、可穿戴设备等领域,碳纤维的轻量化与抗疲劳特性正推动产品形态革新。

三、技术挑战:从实验室到产业化的跨越

材料研发:性能与成本的平衡

高性能碳纤维原料成本占打印总成本的60%以上,且短纤增强材料的层间结合力仍弱于金属。Raise3D通过聚苯硫醚(PPS)基材与10%碳纤维复合,开发出热变形温度达260℃的Industrial PPS CF线材,成本较纯碳纤维降低40%,填补了高温耐腐蚀材料的市场空白。工艺优化:精度与效率的协同

连续纤维打印中,纤维取向控制、粘结剂渗透深度等参数直接影响零件强度。西安交通大学团队设计的单喷嘴FDM机型,通过动态调整打印路径实现纤维轴向对齐,使复合材料弯曲模量提升至19.84GPa,较随机分布提升75%。设备创新:稳定性与可靠性的提升

高速打印易导致喷嘴堵塞、层间剥离等问题。Raise3D的Hyper FFF®平台通过加热构建室与智能温控系统,将PET CF材料打印速度提升至300mm/s,同时保持层间粘合力>40MPa,满足工业级批量生产需求。

四、市场趋势:从技术竞赛到生态构建

据Wohlers报告,2028年全球复合材料3D打印市场规模将达90亿美元,年复合增长率超25%。中国作为全球最大应用市场,已形成完整产业链:

材料端:中复神鹰、光威复材等企业实现T800级碳纤维量产,成本较进口降低30%;

设备端:阿奈索、复志科技等推出多喷嘴连续纤维打印机,打印效率较传统设备提升5倍;

软件端:ideaMaker® 5.3.0 Beta切片软件通过互锁结构算法,优化纤维排布路径,减少支撑材料用量20%。

结语

碳纤维3D打印材料正从高端制造的“奢侈品”转变为工业4.0的“基础设施”。随着材料科学、精密制造与数字技术的深度融合,未来五年,碳纤维复合材料的性能将实现指数级提升,推动制造业向“所思即所得”的按需制造模式转型。企业需持续投入研发,构建从材料配方到后处理工艺的全链条创新能力,方能在全球竞争中占据先机。