3D打印技术通过逐层叠加材料实现复杂结构的快速成型,但其原始打印件常存在表面粗糙、支撑残留、尺寸偏差等问题。后处理工艺作为提升打印件性能与外观的关键环节,涵盖从基础清洁到精密加工的多维度技术。本文将从工艺分类、核心方法及行业应用三方面,系统解析3D打印后处理的核心技术体系。

一、后处理工艺的分类框架

根据处理目标与工艺复杂度,3D打印后处理可分为基础清洁与预处理和精密加工与表面优化两大类:

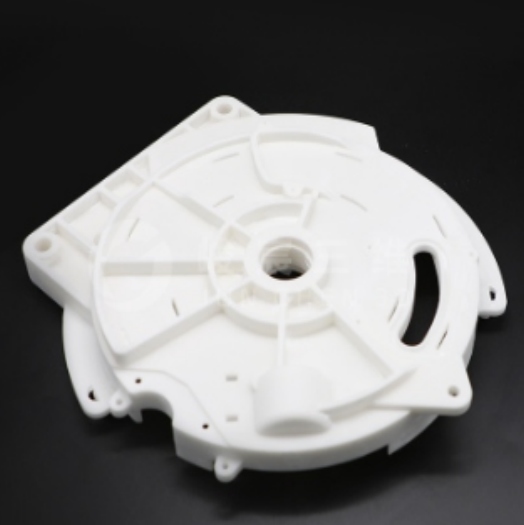

基础清洁与预处理:包括支撑结构去除、残留粉末/树脂清洗、初步打磨等,旨在消除打印缺陷,为后续精加工提供基础。

精密加工与表面优化:涵盖喷砂、抛光、退火、着色等工艺,通过物理或化学手段提升表面光洁度、机械性能及美观度。

二、核心后处理工艺解析

1. 支撑结构去除:精准剥离与材料适配

支撑结构是保障打印件稳定性的关键,但其残留会显著影响表面质量。处理方式需根据材料特性选择:

可溶性支撑:采用HIPS(溶于D-柠檬烯)或PVA(溶于水)等材料,通过浸泡或喷淋实现无痕去除,适用于PLA、ABS等常见材料。

机械剥离:针对不溶性支撑,需使用钳子、剪钳等工具手动拆除,需避免划伤本体。对于复杂结构,可先用酒精软化支撑,降低剥离难度。

自动化设备:如激光切割或水刀切割,可实现高精度、无接触去除,适用于金属3D打印件。

2. 表面平滑化:从物理打磨到化学抛光

表面粗糙度是3D打印件的常见缺陷,需通过多级工艺优化:

物理打磨:采用砂纸(150-2000目)逐级打磨,配合湿法打磨与圆周运动,可消除层纹并提升光洁度。但需注意控制力度,避免尺寸偏差。

化学抛光:针对ABS材料,丙酮蒸汽处理可融化表面层,实现镜面效果;PLA则需使用THF或MEK等溶剂,但效果弱于丙酮。化学抛光需严格控温与通风,防止材料变形或中毒风险。

机械抛光:使用抛光机与超细纤维布,通过圆周运动实现亚微米级表面处理,适用于金属与高精度树脂件。

3. 热处理与退火:强化机械性能

打印过程中的残余应力可能导致变形或开裂,需通过热处理消除:

去应力退火:金属件(如钛合金)在800℃下保温2小时,可降低残余应力,提升抗疲劳性。

热等静压(HIP):针对航空航天部件,通过高温高压封闭内部气孔,将致密度提升至99.9%以上,显著增强材料强度。

时效处理:铝合金、马氏体钢等材料需通过固溶处理优化晶粒结构,提升硬度与耐磨性。

4. 表面着色与纹理处理:从单色到全彩

后处理着色可满足个性化需求,常见方法包括:

喷漆:底漆+面漆分层喷涂,配合遮蔽胶带实现渐变、过渡效果,适用于所有FDM材料。

水转印:通过特殊转印纸将图案转移至零件表面,支持曲面与复杂结构,常用于汽车内饰、消费电子等领域。

染色:使用专用染料对尼龙、树脂等材料进行渗透染色,可实现仿铜、做旧等艺术效果。

三、行业应用与工艺选择

不同行业对后处理的需求差异显著,需定制化工艺方案:

航空航天:金属件需通过HIP+精密磨削满足疲劳强度要求,表面粗糙度需控制在Ra0.4μm以下。

医疗植入物:钛合金件需经电解抛光提升生物相容性,并配合无损检测确保内部无缺陷。

消费电子:树脂件通过喷砂+UV固化实现哑光质感,同时需控制尺寸公差在±0.05mm以内。

文化艺术:全彩3D打印件需结合精细上色工艺,通过叠色、罩染等技术还原文物细节,表面光洁度需达到镜面标准。

结语

3D打印后处理工艺是连接“原型制造”与“终端生产”的关键桥梁。随着自动化设备(如智能喷砂机、激光清洗系统)与AI算法(如自适应磨削路径规划)的普及,后处理效率与精度将进一步提升。未来,通过工艺组合优化(如“支撑去除+化学抛光+热处理”),3D打印件有望在性能、成本与交付周期上全面超越传统制造,推动增材制造向高端制造领域深度渗透。