在全球制造业向高精度、定制化方向加速演进的背景下,高性能3D打印树脂凭借其独特的物理化学特性,成为推动航空航天、医疗、汽车及消费电子等领域技术突破的核心材料。

一、材料特性:从分子设计到性能突破

高性能3D打印树脂以光敏树脂为基础,通过聚合物单体、预聚体及光引发剂的精准配比,实现以下技术突破:

超精细成型能力

采用分子级改性技术,如W300 16K水洗树脂通过无机填料改性,将打印精度提升至微米级(层厚可达10μm),表面粗糙度Ra<0.8μm,满足珠宝设计、齿科修复等领域的极致精度需求。低收缩与高稳定性

通过优化固化动力学,部分材料固化收缩率可控制在0.1%以下,显著优于传统树脂的0.5%-1.2%。例如,在齿科模型打印中,与原始数据的拟合度高达96.9%,偏差仅±0.05mm。功能化定制开发

针对不同应用场景,材料配方可定向调整:医疗级树脂:通过ISO 10993生物相容性认证,支持直接打印手术导板、个性化假体;

耐高温树脂:热变形温度(HDT)可达230℃,适用于发动机叶片、电子元器件封装等高温环境;

柔性树脂:邵氏硬度可调范围20A-90A,满足可穿戴设备、软体机器人等柔性结构需求。

二、应用场景:从原型验证到终端制造

高性能树脂正突破传统原型制作范畴,向功能性终端部件生产渗透:

航空航天

轻量化结构件:某企业采用碳纤维增强树脂打印卫星支架,较金属件减重60%,同时满足-55℃至120℃极端环境稳定性要求;

复杂流道设计:通过拓扑优化算法生成发动机冷却流道,配合透明树脂打印实现可视化验证,缩短研发周期40%。

医疗健康

齿科数字化:全球牙科3D打印树脂市场预计以23.03%的CAGR增长,2032年市场规模达196亿美元。隐形正畸牙套、种植导板等产品的打印精度已达0.01mm级;

组织工程支架:生物可降解树脂结合3D打印技术,可构建孔隙率>90%的仿生骨支架,促进细胞黏附与营养交换。

消费电子

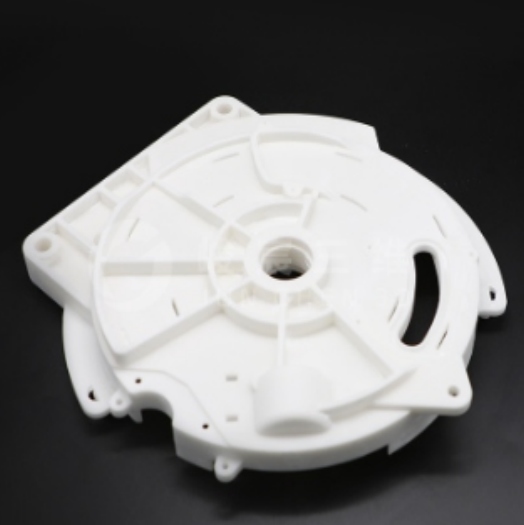

精密外壳制造:某品牌采用黑色哑光树脂打印手机中框,表面硬度达3H,抗冲击性能优于传统注塑件;

光学元件:高透光率树脂(透光率>92%)用于AR眼镜波导片打印,实现纳米级表面精度控制。

三、技术趋势:材料-工艺-设备协同创新

多材料复合技术

通过纳米颗粒掺杂(如氧化铝、碳纳米管)或共聚改性,开发出兼具导电性、导热性或磁性的功能树脂。例如,某企业研发的电磁屏蔽树脂,屏蔽效能达60dB(1GHz频段),满足5G设备EMC要求。高速打印工艺突破

连续液面制造(CLIP)技术结合新型光引发剂,将固化速度提升至传统SLA的10倍。某工业级设备已实现每小时100mm的Z轴打印速度,单日产能突破2000个复杂零件。闭环回收体系构建

针对光敏树脂回收难题,某企业开发出溶剂分离-光催化降解技术,可将废料中95%的树脂单体回收再利用,单吨材料成本降低40%,同时减少VOC排放80%。