电子行业正经历从功能集成到空间集成的深刻转型,而3D打印技术以其独特的增材制造特性,成为突破微型化制造瓶颈的核心工具。这项技术通过重构设计逻辑与制造范式,使电子组件在毫米级甚至微米级尺度上实现功能与结构的双重优化,为电子产品的轻量化、高性能化开辟了全新路径。

设计自由度的指数级拓展

传统电子制造受限于光刻、蚀刻等平面工艺的约束,三维互联结构的实现往往需要多层堆叠与精密对位,导致信号传输延迟与空间利用率低下。3D打印技术通过逐层堆积导电与非导电材料的制造方式,使设计师能够突破"二维平面"的思维定式,在三维空间中构建垂直互联通道与嵌入式功能模块。例如,采用气溶胶喷射工艺可实现金属线路的立体沉积,将信号传输路径缩短70%以上;而光固化技术生成的微流道结构,可将散热组件与电路系统整合为单一立体架构。这种设计自由度的提升,使电子组件从平面布局转向空间优化,为摩尔定律的延续提供了物理实现可能。

制造精度的亚微米级突破

电子行业的微型化进程对制造精度提出严苛要求,传统工艺在处理微米级特征时往往面临良率下降与成本飙升的困境。3D打印技术通过精密光学系统与材料控制算法,将制造精度推进至亚微米级尺度。双光子聚合技术利用飞秒激光在树脂中引发局部聚合,可打印出线宽小于200纳米的导电线路;而纳米颗粒沉积工艺通过电场调控金属墨水的定向排列,实现特征尺寸低于500纳米的精密结构制造。这种精度的突破不仅提升了信号完整性,更使传感器、天线等组件得以直接集成在芯片封装内部,形成真正的系统级封装解决方案。

材料体系的跨维度创新

3D打印材料的多元化发展,为电子组件的功能集成提供了物质基础。导电油墨、柔性基板与半导体材料的协同打印,使电子系统从刚性的硅基平台转向可拉伸、可弯曲的柔性形态。例如,银纳米线与弹性聚合物的复合材料,可打印出拉伸率超过300%的导电线路;而量子点墨水与光敏树脂的结合,则实现了显示像素的直接3D打印。更值得关注的是,生物相容性材料与电子功能的融合,催生出可植入医疗设备的微型化制造新范式。这种材料创新不仅拓展了应用场景,更推动了电子产业从"硬"制造向"软"智能的转型。

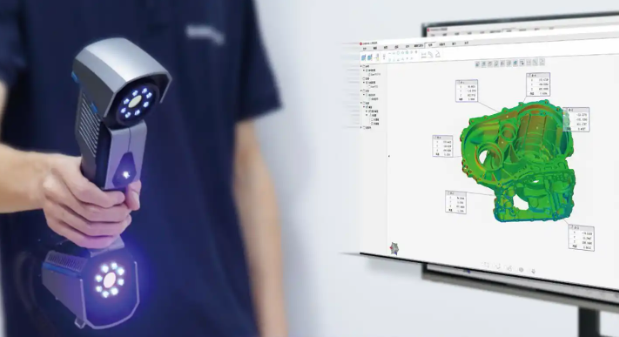

生产模式的柔性化重构

3D打印技术通过数字文件直接驱动制造,使电子生产从大规模标准化转向小批量柔性化。传统生产线需要数周进行光罩制作,而3D打印设备可在数小时内完成从设计文件到功能样机的转换。这种即时响应能力使得"按需制造"成为经济可行的模式,研发团队可通过快速迭代优化设计参数。更深远的影响在于供应链的扁平化,中央工厂与分布式制造的结合使区域性研发中心能够就地生产定制化组件,大幅降低物流成本与知识产权泄露风险。数据显示,采用3D打印技术后,原型开发周期可缩短80%,小批量生产成本降低60%以上。

功能集成的系统级跃迁

3D打印技术正在将电子组件从单一功能载体转变为智能系统平台。通过多材料协同打印,可将传感器、执行器与信号处理电路集成在微米级空间内。例如,采用光固化工艺打印的微机电系统(MEMS),可将加速度计、陀螺仪与无线通信模块整合为指甲盖大小的智能单元;而喷墨打印技术生成的柔性电路,可同时实现能量收集、数据传输与形态感知功能。这种系统级集成不仅提升了设备性能,更催生出"打印即功能"的制造新范式,使电子产品的创新周期从以年计缩短至以月计。

这场由3D打印驱动的变革,正在将电子制造从平面工艺的桎梏中解放出来。当每一个电子组件都成为精心设计的三维架构时,产业的竞争核心将从工艺精度转向系统创新。随着人工智能、量子计算与3D打印的深度融合,未来的电子制造或将实现"设计-材料-功能"全周期的数字化闭环,重新定义信息时代的硬件价值内涵。这种技术优势不仅体现在制造效率的提升,更在于重构电子产业的文化基因,使其从工业文明的产物转变为数字文明的创新载体。