在半导体产业向更高集成度、更小尺寸演进的背景下,电子封装技术正经历从二维平面到三维立体的范式转变。陶瓷材料凭借其优异的绝缘性、耐高温性和化学稳定性,成为5G通信、新能源汽车等高端领域封装基板的核心材料。然而传统工艺受限于材料复合难度与加工精度,难以满足高功率器件对热管理的严苛要求。3D打印技术的引入,特别是陶瓷-金属复合工艺的创新,为电子封装打开了新的技术窗口。

材料复合层面的突破首先体现在界面优化技术。通过物理气相沉积(PVD)在氧化铝陶瓷表面制备钛钨合金过渡层,结合化学镀镍工艺,使金属层与陶瓷基板结合强度提升至45MPa。这种梯度过渡层设计使热循环可靠性从传统工艺的200次提升至1500次。更精细的纳米级界面改性技术则利用等离子体活化处理,在氮化铝陶瓷表面形成纳米凹凸结构,配合分子级偶联剂,将金属铜与陶瓷的润湿角从120°降至35°,界面热阻降低60%。

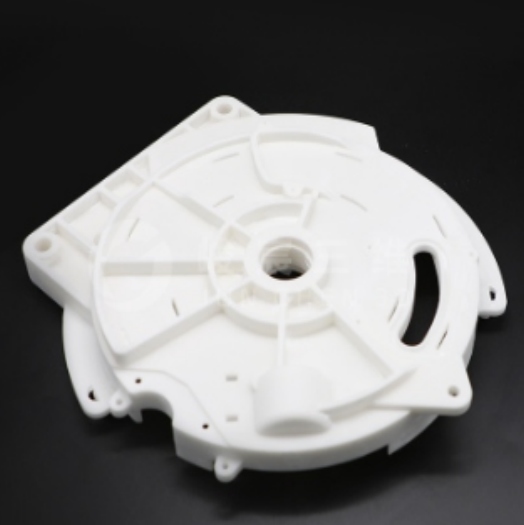

工艺创新层面,光固化-电镀复合工艺通过DLP技术打印氧化铝陶瓷光敏浆料,同步沉积银导电线路,实现20μm线宽精度与98%IACS导电率。选择性激光烧结(SLS)金属化技术则采用纳米铜粉与陶瓷粉体混合原料,通过激光烧结实现金属-陶瓷一体化成型,使热导率从纯陶瓷的30W/(m·K)提升至180W/(m·K)。这种工艺突破不仅简化了传统金属化流程,更实现了材料性能的定制化调控。

在应用层面,3D打印技术展现出独特的结构优化能力。通过拓扑优化算法设计的仿生树状散热通道,结合陶瓷-金属复合基板,使IGBT模块热阻从0.8℃/W降至0.3℃/W。更引人注目的是嵌入式无源器件技术,通过多材料打印在陶瓷基板内部集成电阻、电容等元件,使模块面积减少60%。柔性电子封装领域则开发出具有5mm弯曲半径的陶瓷-金属复合基板,在-55℃至125℃温度范围内保持电气性能稳定。

这项技术的产业化进程正受到全球标准体系的关注。中国《电子封装用3D打印材料技术规范》要求陶瓷-金属复合基板热导率≥150W/(m·K),结合强度≥30MPa。欧盟CE认证新增动态热机械分析(DMA)测试条款,确保封装结构在1000次热冲击后无分层现象。2025年全球相关专利中,界面改性技术占比达38%,推动着材料科学与制造工艺的深度融合。

展望未来,四维打印技术将引入温度响应型陶瓷材料,实现封装结构服役期间自主调节热传导路径。生物兼容性扩展则瞄准植入式医疗电子设备,开发具有生物传感功能的陶瓷-金属复合封装。AI辅助设计优化更将颠覆传统研发模式,基于深度学习的生成算法可将设计周期从72小时缩短至8小时。这些技术突破不仅将重塑电子封装产业格局,更将为5G通信、航空航天、人工智能等领域提供高性能解决方案,开启智能制造的新维度。