在航空航天、医疗植入物及高端制造领域,钛合金凭借其轻质高强、耐腐蚀及生物相容性等特性,成为不可替代的关键材料。而3D打印技术的突破,尤其是以钛合金粉体为核心的增材制造工艺,正颠覆传统制造模式,推动行业向“设计自由化、材料高效化、结构轻量化”方向转型。本文将从粉体特性、制备工艺、应用场景及技术挑战等维度,系统解析钛合金3D打印粉体的核心价值与发展趋势。

钛合金3D打印粉体的核心特性:性能与工艺的双重优化

1. 成分与力学性能的平衡

以TC4(Ti-6Al-4V)为例,其α+β双相结构通过6%铝(稳定α相)和4%钒(稳定β相)的协同作用,实现强度与韧性的平衡。3D打印后,其抗拉强度可达1027MPa,屈服强度938MPa,延伸率14.4%,性能媲美锻造件。此外,通过添加钼、锆等元素,可开发出耐高温(>500℃)或高强度的梯度材料,满足航空发动机叶片、火箭喷管等极端环境需求。

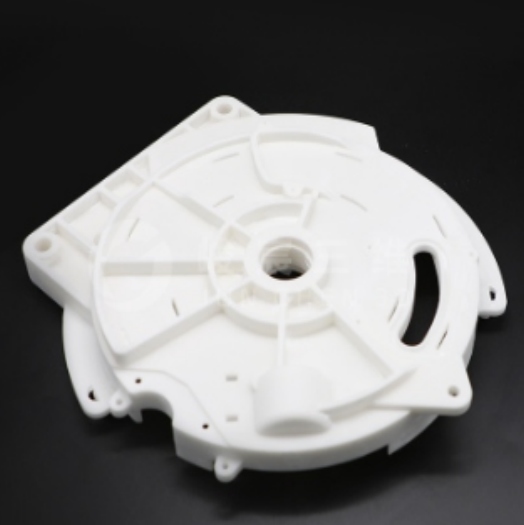

2. 粉体形态与工艺适配性

高质量钛合金粉体需满足以下条件:

球形度:球形粉流动性更佳,铺粉均匀性提升30%,减少层间缺陷;

粒度分布:15-53μm细粉适用于高精度医疗植入物,53-150μm粗粉用于大尺寸航空结构件;

氧含量:需控制在<0.16%,否则易生成脆性氧化层,降低疲劳强度;

松装密度:>2.5g/cm³可提升打印层致密度,减少孔隙率。

例如,铂力特采用EIGA(电极感应熔炼气雾化)技术制备的TC4粉体,通过气流分级去除<20μm细粉,显著降低卫星粉比例,使粉体球形度达95%以上,直接提升打印良率至98%。

应用场景:从“替代传统”到“创造新需求”

1. 航空航天:轻量化与复杂结构的双重突破

发动机部件:GE航空的LEAP发动机采用3D打印钛合金燃油喷嘴,零件数量从20个减至1个,耐温性提升至1500℃;

卫星支架:铂力特为“天问一号”火星探测器打印的钛合金支架,通过拓扑优化设计减重35%,同时满足-180℃至120℃极端温差下的结构稳定性;

无人机机身:波音787的钛合金结构件采用3D打印后,制造周期从3个月缩短至20天,单架成本降低200-300万美元。

2. 医疗领域:个性化与功能化的深度融合

骨科植入物:3D打印多孔钛合金股骨柄的孔隙率达80%,孔径300-500μm,促进骨细胞长入,实现“生物固定”,术后恢复时间缩短30%;

牙科修复:SLM技术可定制化打印牙冠、种植体基台,精度达0.02mm,临床适配率从传统方法的70%提升至99%;

手术器械:强生公司推出的3D打印钛合金手术钳,重量减轻40%,且通过拓扑优化设计提升抓握力,减少医生操作疲劳。

3. 消费电子与高端制造:从“功能导向”到“体验升级”

折叠屏铰链:荣耀Magic V2采用3D打印钛合金铰链移位盖,强度提升150%,折叠寿命超40万次;

自行车车架:Angel Cycle Works的全钛合金车架通过3D打印实现中空结构,重量仅1.1kg,强度超越碳纤维车架;

奢侈品定制:卡地亚推出3D打印钛金属腕表,通过微米级镂空设计实现“透明机械美学”,重量较传统不锈钢表壳减轻60%。