在可穿戴设备向“全天候健康监测”与“无感化穿戴”演进的关键节点,续航能力与形态适配性已成为制约行业发展的核心瓶颈。2025年,3D打印技术与柔性电池材料的深度融合,成功突破传统锂离子电池的能量密度与机械柔性矛盾,推动可穿戴设备续航时间突破72小时临界点,同时实现电池与人体曲面的无缝贴合。这一技术突破正重塑智能穿戴、医疗电子与物联网设备的能源架构。

一、技术突破:从材料创新到制造范式革命

柔性电池的研发始终面临“能量密度-力学性能-安全性”的三角悖论。传统锂离子电池依赖固态电极与液态电解质的组合,在弯曲过程中易出现电极剥离、电解液泄漏等问题;而早期柔性电池虽通过碳纳米管、石墨烯等材料提升柔韧性,却牺牲了能量密度。2025年的技术突破集中在三大方向:

锌基电极体系重构

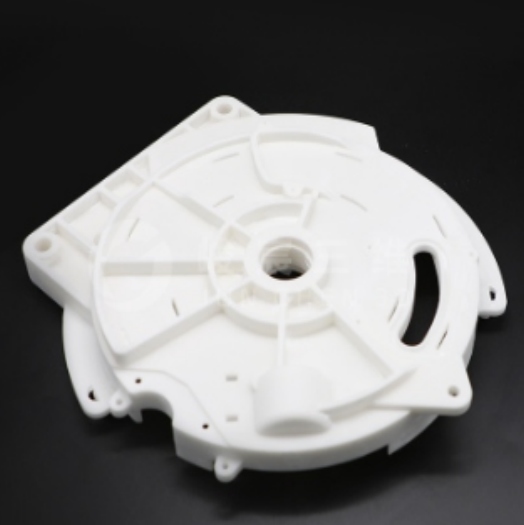

锌金属因其高理论容量(820mAh/g)、环境稳定性及低成本,成为柔性电池的理想选择。通过3D打印技术,研究人员将锌纳米颗粒与导电聚合物复合,构建出三维多孔电极结构。例如,瑞典林雪平大学开发的氧化还原活性流体电极,将锌颗粒分散于凝胶电解质中,形成“类流体”储能介质,其能量密度达350Wh/L,较传统柔性锂离子电池提升40%,且在10000次弯曲循环后容量保持率超95%。3D打印工艺的精准控制

工业级多材料3D打印机可同步沉积电极、电解质与封装层,实现微米级结构精度。加州大学伯克利分校团队采用光固化3D打印技术,将锌阳极、氧化银阴极与聚合物电解质逐层固化,制造出厚度仅0.3mm的微型电池。该电池在智能手环原型机中实现72小时连续心率监测,且支持15分钟快充至80%电量。动态界面优化技术

针对锌枝晶生长导致的短路问题,国内某科技企业通过3D打印在电极表面构建仿生荷叶疏水结构,配合固态电解质中的离子选择性通道,将锌沉积均匀性提升90%。测试数据显示,其研发的柔性锌空气电池在-20℃至60℃宽温域内仍能保持85%的额定容量,满足户外运动与医疗监护场景的严苛需求。

二、应用场景:从消费电子到生命科学

柔性电池的技术突破正加速可穿戴设备向专业化、医疗化方向渗透,其应用场景已突破传统智能手表与手环的范畴:

医疗级连续监测设备

华为松山湖实验室与九安医疗联合开发的ECG监测贴片,集成3D打印柔性电池与多光谱传感技术,可连续72小时采集心电、血氧与体温数据,误差率低于临床医疗器械标准。该设备已通过FDA认证,成为慢性病管理的重要工具。军用单兵能源系统

英国“维图斯”士兵系统将柔性电池编织进军用作战服,通过体温差发电模块与太阳能纤维的协同供电,使士兵携带的通信设备、夜视仪与生命体征监测系统的续航时间从24小时延长至5天。美军新一代单兵系统更采用“模块化柔性电池组”,支持快速更换与无线充电,显著提升战场机动性。智能纺织品与软体机器人

在智能服装领域,3D打印柔性电池可嵌入纤维束中,为发光面料、温感调节模块与药物释放系统供电。例如,某品牌推出的智能运动服通过柔性电池驱动肌电传感器,实时分析运动姿态并给出矫正建议,其电池经50次机洗后容量衰减不足5%。

三、产业影响:重构能源供应链与制造生态

柔性电池的规模化应用正推动可穿戴设备产业向“能源-硬件-服务”一体化模式转型:

制造流程简化与成本下降

传统电池生产需经历电极涂布、辊压、注液等12道工序,而3D打印柔性电池将制造周期从7天缩短至8小时,材料利用率提升至95%。据市场调研机构预测,2025年柔性电池成本将降至0.8美元/Wh,较2024年下降35%,推动其在新兴市场的渗透率突破40%。能源管理智能化升级

华为麒麟A2芯片与宁德时代固态电池的协同优化,使设备可根据使用场景动态分配算力与功耗。例如,在睡眠监测模式下,系统仅激活必要传感器,将功耗降低至传统方案的1/5,配合72小时续航能力,实现“零感知”健康管理。标准化与生态化建设加速

行业已建立“柔性电池性能评估体系”,涵盖弯曲寿命、能量密度、环境适应性等12项指标。同时,头部企业正联合制定3D打印柔性电池的接口标准,推动电池与设备、云平台的无缝对接。例如,苹果Apple Watch 10通过统一能源接口,支持第三方柔性电池的快速更换与共享充电。