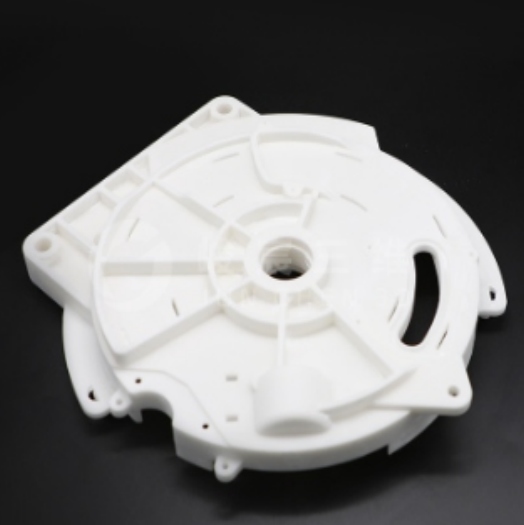

3D打印流程中,材料选择与后处理技巧是连接“设计意图”与“实体功能”的核心纽带。前者决定成品的物理性能与应用场景,后者则直

接影响表面质量与使用体验,二者需紧密配合,方能实现从虚拟到现实的精准转化。

材料选择:从需求出发的特性匹配

材料选择需遵循“应用导向”原则,不同场景对材料的性能要求截然不同:

功能性部件(如汽车进气格栅、医疗植入物):需优先满足力学性能(拉伸强度、疲劳寿命)与生物相容性(医疗级PLA、钛合金)。某

汽车厂商打印涡轮叶片时,因选用普通尼龙替代高温尼龙,导致叶片在150℃环境下变形,最终更换为PA6-GF30(玻璃纤维增强尼龙)才

满足耐温需求。

外观件(如消费电子外壳、珠宝模型):需关注表面质量(Ra值)与色彩还原度。树脂类材料(如光敏树脂)因层厚可低至0.05mm,常用

于高精度外观件;某手机厂商打印中框时,通过选用“高光泽树脂”并调整固化时间,使表面光泽度从85GU提升至92GU,接近注塑件效果

。

特殊环境部件(如航空航天传感器、化工管道):需具备耐腐蚀、耐辐射等特性。PEEK材料因耐高温(260℃)、耐化学腐蚀,成为打印

石油管道接头的首选;某航天机构打印火星车零件时,选用“聚酰亚胺”材料,成功抵御-100℃至200℃的极端温差。

材料选择还需考虑“设备兼容性”:FDM设备需选用熔点低于喷嘴温度的材料(如PLA熔点180℃,喷嘴温度200℃);SLS设备需使用粉末

状材料(如尼龙12粉末);金属打印则需选用球化率高的金属粉末(如316L不锈钢粉末)。

后处理技巧:从粗糙到精致的表面优化

后处理是提升成品价值的关键步骤,不同材料需采用差异化技巧:

支撑去除:树脂件可用酒精溶解支撑(如Formlabs的“水洗树脂”),金属件需用钳子或激光切割。某医疗团队打印定制化颅骨植入物时

,通过调整支撑结构(将“树状支撑”改为“网格支撑”),使支撑去除时间从2小时缩短至20分钟。

表面打磨:PLA件可用200-2000目砂纸逐级打磨,树脂件需用抛光膏(如AutoSol)配合绒布。某珠宝设计师的3D打印戒指,经过0.3mm砂

纸打磨后,表面粗糙度从Ra6.3μm降至Ra0.8μm,接近手工抛光效果。

化学处理:树脂件可用紫外线固化(如Anycubic的“UV盒”)提升硬度,金属件需高温退火(如1050℃保温2小时)消除应力。某航天机

构打印铝合金支架时,通过退火处理使抗拉强度从300MPa提升至380MPa。

上色与涂层:ABS件可用丙酮蒸汽熏蒸(“平滑处理”),树脂件需喷涂底漆(如田宫水性漆)。某消费电子厂商打印手机中框时,通过

“静电喷涂”工艺,使涂层厚度均匀性从±15μm提升至±5μm。