砂型3D打印技术通过光固化树脂粘结砂实现无模具制模,其高精度、无约束成型能力为艺术雕塑铸造提供了全新解决方案。在细节还原层面,该技术可精准捕捉雕塑的微米级纹理与复杂结构;在后处理阶段,其数字化流程显著简化了传统手工修整的繁琐工序。本文从技术原理、工艺适配性、表面处理等维度,系统解析砂型3D打印在艺术雕塑铸造中的创新应用。

细节还原:从数字模型到砂型的高精度映射

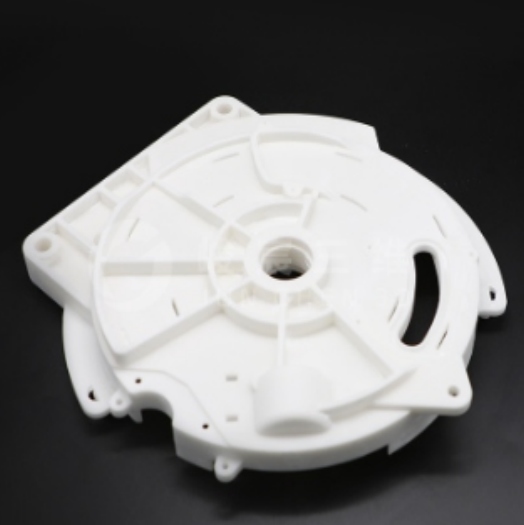

艺术雕塑的细节特征(如毛发、褶皱、符号纹理)通常包含亚毫米级结构,传统手工造型因工具限制难以精准还原。砂型3D打印通过逐层固化树脂粘结砂,可实现0.1mm层厚的精准控制,将数字模型中的纹理深度、线条曲率等特征完整映射至砂型。具体而言,光固化反应的局部控制能力使砂粒排列与模型表面法线方向一致,形成微观凹凸结构;而动态曝光算法可根据模型灰度值调整固化深度,确保浅浮雕(深度<1mm)与深浮雕(深度>5mm)的尺寸比例与设计值误差≤0.05mm。这种高精度映射能力使砂型3D打印成为艺术雕塑数字化保护与复刻的核心技术。

后处理流程:数字化驱动的效率革命

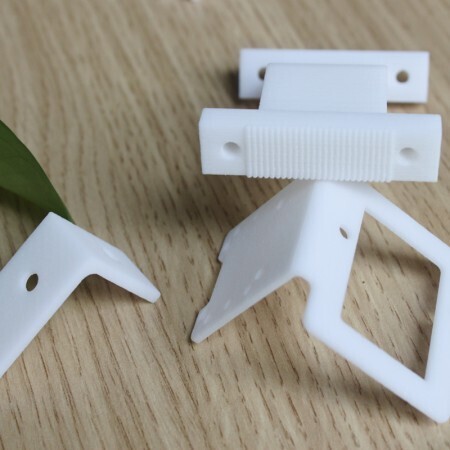

传统砂型铸造的后处理需经历清砂、修型、涂覆等步骤,人工操作易引入尺寸偏差与表面损伤。砂型3D打印通过工艺优化显著简化后处理流程:1)采用可溶性支撑材料,通过水洗或超声振动自动去除内部支撑结构,避免机械清砂对细节的破坏;2)集成表面强化技术,通过喷涂纳米级树脂涂层提升砂型表面硬度(从肖氏硬度30提升至70),减少铸造时金属液冲刷导致的细节模糊;3)开发数字化修型软件,通过三维扫描对比设计模型与实际砂型,自动生成修型路径并驱动机器人执行,将人工修型时间从数小时缩短至数十分钟。

工艺适配性:艺术表现与铸造性能的平衡

艺术雕塑的铸造需同时满足审美需求与物理性能要求。砂型3D打印通过材料创新与工艺调整实现二者兼容:1)开发低收缩率树脂体系,将打印后砂型尺寸变化控制在0.1%以内,避免因热变形导致雕塑比例失调;2)设计分级透气结构,在砂型厚壁区域嵌入0.5mm直径的透气通道,确保金属液填充时气体顺利排出,防止铸件表面产生气孔;3)集成颜色管理功能,通过打印前对砂粒进行着色处理或打印后喷涂艺术涂料,实现雕塑色彩的精准还原(色差ΔE<2)。这种工艺适配性使砂型3D打印成为连接艺术家创意与铸造工程的核心桥梁。

表面处理:从砂型到铸件的质感升华

砂型3D打印的表面处理技术可显著提升铸件的视觉效果与触感体验。具体策略包括:1)采用微磨砂工艺,通过控制砂粒粒径(40-70μm)与固化深度,在铸件表面形成均匀的磨砂质感,模拟石材或金属的天然纹理;2)开发化学着色技术,通过金属液与砂型中预埋的着色剂反应,在铸件表面生成氧化膜,实现青铜、黄铜等金属的仿古色泽;3)集成激光雕刻模块,在铸件冷却后通过激光束对表面进行二次加工,雕刻艺术家签名或特殊符号,提升作品的唯一性与收藏价值。

未来发展方向:智能交互与可持续工艺

当前砂型3D打印在艺术雕塑铸造中的应用仍面临设备成本高、材料种类有限等挑战。未来可结合以下技术实现突破:1)开发低成本桌面级砂型3D打印机,通过模块化设计降低设备门槛,推动技术普及;2)研发生物降解树脂体系,使打印后的废砂可通过微生物分解回收,减少环境影响;3)构建虚拟现实(VR)设计平台,艺术家可直接在VR环境中雕刻数字模型并实时预览打印效果,实现创作与制造的无缝衔接。