传统3D打印服务的流程里,中间商像一道无形的屏障,让设计需求在传递中失真,让生产节奏在等待中拖沓,让售后问题在推诿中搁置。而源头直供模式像一把锋利的剪刀,直接剪断这些冗余环节——从用户提交模型到工厂启动打印,从材料选择到工艺调整,从成品质检到物流配送,所有环节由服务商直接掌控。这种“用户-工厂”的直线连接,不仅缩短了物理距离,更消除了信息差带来的效率损耗,让“高效”从抽象的承诺变成可量化的体验:订单响应速度提升50%,生产周期缩短30%,问题解决效率提高40%……跳过所有环节的3D打印服务源头直供,正在重新定义行业的效率标准。

沟通高效:需求传递零失真,决策链条瞬间缩短

中间商的存在,往往让“用户需要什么”和“工厂能做什么”之间产生信息偏差,而源头直供模式通过“点对点”沟通,让需求传递像直线传播的光线一样,不折射、不衰减。

需求理解一步到位。传统模式中,用户的“表面需求”(如“打印一个塑料齿轮”)要经过中间商转述给工厂,中间可能丢失“隐性需求”(如“需要耐120℃高温”“模数2.5的标准齿形”)。源头直供模式下,用户可直接对接工厂的技术顾问,通过视频会议实时标注模型细节,用3D文件共享工具直接圈出需要调整的部位。某机械企业的齿轮订单,通过源头直供服务,从提交需求到确认方案仅用4小时,而传统模式下同样的沟通至少需要2天——中间商在反复确认“用户到底要什么”的过程中,浪费了大量时间。

工艺决策即时响应。当用户对材料、精度、后处理有特殊要求时,源头直供的工厂能当场给出可行性判断。某设计师需要打印“表面粗糙度Ra0.8μm的树脂模型”,源头直供的技术团队10分钟内就反馈:“可用光固化工艺+电解抛光实现,额外增加20%成本,交期延长1天”,并同步发送类似案例的成品照片;而传统模式下,中间商需要先咨询工厂,再整理信息反馈,整个过程至少耗时1天,还可能遗漏“电解抛光会略微改变尺寸”的关键信息。

紧急需求优先插队。对“24小时内必须出货”的加急订单,源头直供服务商能直接调动生产资源调整排期。某医疗设备企业的应急零件订单,通过源头直供模式,工厂暂停非紧急生产,优先启动打印,最终18小时完成交付;而传统模式下,中间商无法介入工厂排期,只能被动告知“最快3天”——这种对生产资源的直接掌控力,是中间商永远无法提供的。

源头直供模式下,沟通效率的提升本质是“减少信息转化环节”。当用户的需求能直接变成工厂的生产指令,当技术疑问能即时得到一线工程师的解答,决策链条从“用户→中间商→工厂业务员→工程师”的四级缩短为“用户→工程师”的一级,效率自然呈几何级提升。

生产高效:排期灵活可控,资源调配直达终端

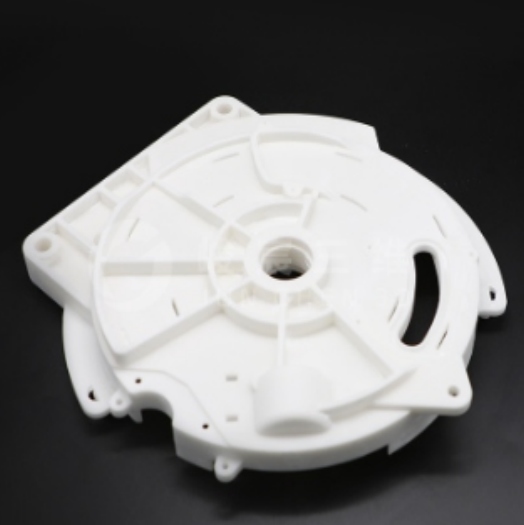

中间商的层层转包,会让生产计划像被多人传递的接力棒,节奏混乱且难以控制。源头直供模式则让工厂直接对接用户订单,生产排期像精密咬合的齿轮,每一步都按最优节奏推进。

生产排期动态调整。传统模式中,中间商承接的订单要汇总后再批量发给工厂,用户无法知道自己的订单排在第几位,只能被动等待“预计交期”。源头直供模式下,用户可通过服务商的ERP系统实时查看订单状态:“已接单→材料准备中→打印中(设备编号3号机)→后处理→质检→待发货”,甚至能看到“前面还有2个订单,预计12小时后开始打印”。某文创公司的批量模型订单,通过实时排期跟踪,提前得知可能延误,及时调整了市场推广计划,避免了因交期问题导致的损失。

材料与设备直接匹配。工厂对自有设备和材料的性能了如指掌,能根据订单需求快速匹配最优组合。当用户提交“大尺寸(50cm)且表面要求高的模型”,源头直供的工厂会直接选择“大尺寸FDM打印机+0.2mm层厚+PLA+后期喷漆”的方案,而非让中间商推荐“可能不适合的光固化工艺”(光固化设备最大打印尺寸通常30cm)。某展览公司的展台模型订单,源头直供服务根据尺寸自动匹配合适设备,生产周期比用户预期缩短2天,原因就是避免了中间商因设备知识不足导致的工艺选错。

小批量订单快速启动。中间商往往倾向于积累一定数量的订单再发给工厂,以降低沟通成本,这让小批量订单(1-5件)的生产启动变得缓慢。源头直供模式下,即使是单件订单,工厂也能在接单后2小时内启动生产。某学生的毕业设计模型,通过源头直供服务,当天提交文件,次日就完成打印,而通过中间商至少需要等待3天(中间商要凑齐5个订单才安排生产)。

源头直供的生产高效,核心是“去中介化”带来的生产自主权。工厂无需等待中间商的“批量指令”,可根据订单优先级灵活排产;无需通过中间商了解材料需求,可直接从自有仓库调取合适材料;无需依赖中间商反馈质量标准,可按内部SOP直接执行——这种“从需求到生产”的无缝衔接,让每一分时间都用在实际生产上,而非等待和协调。

售后高效:问题定位精准,解决方案直达病灶

当打印成品出现问题时,中间商的“传声筒”角色会让售后变成一场漫长的“踢皮球”,而源头直供模式下,工厂能直接定位问题根源,像外科医生做手术一样精准解决。

质量问题溯源一步到位。传统模式中,成品出现尺寸误差时,中间商可能将责任推给“用户模型有误”,工厂则可能认为“中间商传递的参数不对”,用户夹在中间难以厘清责任。源头直供模式下,工厂可直接调取生产日志:查看切片软件的参数设置(如缩放比例是否正确)、打印过程的温度记录(是否出现异常波动)、质检时的三维扫描数据(实际尺寸与模型的偏差值)。某用户的零件出现0.3mm的尺寸偏差,源头直供服务商2小时内就查明是“切片软件默认勾选了1%的收缩补偿”,并重新打印纠正,而传统模式下同样的问题至少需要3天才能查明原因。

返工流程快速启动。当需要重新打印时,源头直供服务商可直接启动“返工绿色通道”,无需经过中间商的审批流程。某珠宝品牌的吊坠订单因表面有划痕需要返工,源头直供工厂当天就重新安排打印,3天后补发成品;而传统模式下,返工需要用户向中间商申请,中间商再与工厂协商,整个流程至少7天——时间的节省对需要赶工期的用户来说,价值远超过产品本身的成本。

增值服务即时响应。除了售后问题,用户可能需要额外的增值服务(如二次上色、装配调试),源头直供服务商能直接调动内部资源满足需求。某用户的模型打印完成后,临时需要在表面激光雕刻编号,源头直供工厂的后处理车间当天就完成加工,而中间商需要外找合作方,至少需要2天时间。

源头直供模式下的售后高效,源于“责任主体明确”和“资源调度直接”。当工厂直接面对用户时,没有了中间商的缓冲地带,解决问题的动力和能力都大幅提升——毕竟,一次低效的售后处理损失的是直接客户,而非间接的合作关系。这种“直面用户”的压力,反而转化成了高效服务的动力。

成本高效:隐性损耗归零,性价比自然凸显

跳过所有环节带来的高效,最终会转化为看得见的成本优势。中间商的加价(通常10%-30%)只是显性成本,而信息差导致的返工、交期延误导致的机会成本、沟通不畅导致的材料浪费,这些隐性损耗往往更高。

直接成本直降10%-30%。源头直供模式省去了中间商的利润分成,同样的打印需求,用户能以更低的价格获得同等品质的服务。某企业的月度零件订单,通过源头直供服务,单月成本降低22%,一年节省的费用可再采购一台工业级3D打印机。

隐性成本几乎归零。传统模式中,因中间商传递错误信息导致的返工率约15%,而源头直供模式下可降至5%以下。某文创公司的树脂模型订单,传统模式下因中间商误将“高精度模式”写成“快速模式”,导致100件产品全部表面粗糙,返工成本超过3000元;而源头直供模式下,类似的信息错误率几乎为零。

时间成本转化为商业价值。对需要快速抢占市场的新品,源头直供节省的生产周期能带来显著的商业回报。某消费电子品牌通过源头直供服务,将新品外壳的打样周期从7天缩短至3天,提前4天完成市场测试,抢占了首发先机,销售额比竞品高出15%——这种因高效带来的商业价值,是传统模式无法比拟的。

3D打印服务源头直供的高效,不是简单的“少了一个环节”,而是重构了“用户与生产”的连接方式。当沟通、生产、售后的每个环节都消除了中间商带来的摩擦,效率的提升就成了水到渠成的结果。对用户而言,这种高效体验是多维的:不仅是更快的交付速度、更低的成本,更是“需求被精准理解”“问题被快速解决”“合作被充分尊重”的顺畅感受。在快节奏的商业环境中,时间就是竞争力,而跳过所有环节的3D打印服务源头直供,正在用高效为用户的竞争力“加速”。当越来越多的用户体验到这种“直线连接”的优势,源头直供必将成为3D打印服务的主流模式——毕竟,没有人愿意为冗余的环节买单,更没有人愿意为低效的服务等待。