传统制造工业如同被无形的锁链束缚——模具的刚性限制了设计想象,冗长的流程拖慢了创新节奏,批量生产的模式压抑了个性化需求。而3D打印服务的崛起,正以一场“制造革命”的姿态打破这些束缚。从航空航天的精密部件到寻常百姓的定制饰品,3D打印服务凭借其独特的技术逻辑,在设计自由度、生产效率、成本控制等方面展现出五大核心优势,重新定义着“制造”的可能性。

打破设计的几何枷锁,释放结构创新潜力

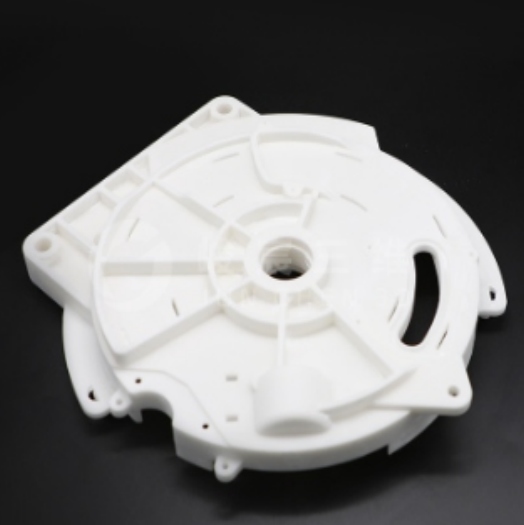

传统制造工艺中,“能设计却不能制造”是工程师的常态困境。铸造工艺难以实现复杂的内部中空结构,锻造技术对异形曲面的加工成本高昂,注塑成型则被模具结构限制了零件的拓扑形态。3D打印服务以“逐层堆积”的增材制造逻辑,彻底摆脱了这些限制。无论是航空发动机叶片内部交错的冷却通道(最小直径仅1mm),还是人工骨植入体上仿生的多孔结构(孔隙率精准控制在65%),都能通过3D打印精准实现。某汽车厂商设计的轻量化车架,采用拓扑优化后的网格结构,传统工艺需28个零件焊接组装,而3D打印服务能一体成型,重量减轻40%且强度提升25%。这种“所想即所得”的设计自由,让工程师无需再为制造可行性妥协,专注于功能最优化的创新设计。

简化生产流程,压缩制造周期

传统制造的流程如同一条漫长的流水线,从设计图纸到实体成品,需经历模具开发、材料熔炼、切削加工、装配调试等十余个环节,仅模具制作就可能耗费数周甚至数月。3D打印服务则以“数字模型直接驱动生产”的模式,将流程压缩至“设计-打印-后处理”三个核心环节,省去了90%的中间步骤。某医疗器械企业开发新型手术器械时,传统流程需3个月完成首批样品,而通过3D打印服务,从数字模型到金属样品的交付仅用72小时,研发周期缩短80%。更关键的是,3D打印实现了“近净成形”——打印出的零件尺寸与最终成品偏差通常在0.1mm以内,大幅减少了后续加工量。在小批量生产场景中,这种“一步到位”的特性尤为珍贵,某航天研究所的卫星部件通过3D打印服务,将生产流程从15天压缩至48小时,且零件合格率从75%提升至99%。

重构成本结构,让小批量生产有利可图

传统制造的成本曲线如同陡峭的山坡——模具开发需投入数万元至数百万元的固定成本,只有当产量达到数万件时,单位成本才能降至合理范围。这使得小批量、定制化产品的生产陷入“成本陷阱”。3D打印服务则以“零模具成本”和“边际成本稳定”的特性,重构了成本模型。对于月产量100件以下的零件,3D打印的单位成本可比传统工艺低60%以上。某博物馆复刻的文物摆件,单款需求仅30件,传统开模费用需2万元,分摊到每件的成本高达667元;而3D打印服务无需模具,单件成本控制在120元,且能精准还原文物表面的浮雕纹路。这种成本优势不仅惠及小众需求,更让科研机构的试样、企业的原型验证等场景告别了“因成本过高而放弃”的遗憾。

实现个性化定制的规模化落地

传统制造的“规模化”与“个性化”仿佛一对无法调和的矛盾——标准化生产线能高效产出百万件相同产品,却难以应对“一件一规格”的定制需求。3D打印服务则通过数字模型的柔性切换,实现了“规模化定制”的突破。在医疗领域,基于患者CT数据定制的钛合金颅骨修复体,能与骨缺损区域完美贴合,传统量产假体的适配率不足70%,而3D打印定制件的适配成功率达100%;在消费领域,某珠宝品牌通过3D打印服务,为客户定制的婚戒能嵌入双方指纹的立体浮雕,单件定制周期仅3天,且支持“一件起订”。更值得关注的是,3D打印服务的定制化能力不仅体现在外观,更能深入功能层面——助听器制造商通过扫描用户耳道数据,打印出的耳塞既保证隔音效果,又避免了传统产品的佩戴不适,单批次可同时生产50款不同规格的产品,效率与标准化生产持平。

加速产品迭代,抢占创新先机

在技术快速迭代的时代,产品更新速度往往决定市场成败。传统制造中,修改设计意味着重新开模、调整生产线,一款新产品从原型到量产可能需要6-12个月。3D打印服务则以“快速响应”的特性,将迭代周期压缩至传统模式的1/5。某智能硬件创业团队开发的运动手环,通过3D打印服务每周迭代3个版本的外壳设计,在2个月内完成了从概念到量产的全部验证,较行业平均周期缩短60%;某新能源汽车企业测试电池冷却管路时,利用3D打印服务在48小时内制作出5种不同流道设计的样品,通过对比测试快速确定最优方案,节省了传统工艺下2周的模具修改时间。这种“设计-打印-测试-优化”的快速循环,让企业能以更低的试错成本抢占市场先机,尤其适合互联网产品“小步快跑、快速迭代”的创新逻辑。

3D打印服务的这五大优势,本质上是对传统制造“减法逻辑”的颠覆——传统制造通过切削、磨削去除多余材料,而3D打印通过精准堆积实现“加法制造”。这种底层逻辑的变革,不仅带来了技术参数的优化,更催生了全新的制造思维:从“为制造而设计”转向“为需求而设计”,从“批量生产的规模经济”转向“定制化的范围经济”。随着材料技术的进步(如耐高温陶瓷、生物活性材料的应用)和设备精度的提升(工业级打印精度已达0.01mm),3D打印服务的优势将进一步放大,推动更多行业告别传统束缚,迈入“自由制造”的新范式。