在手机行业迭代速度日益加快的当下,小批量备件生产始终是困扰制造商与维修市场的难题。一款手机退市后,其专用零部件的需求往往降至每月数十件甚至几件,传统批量生产模式下的模具成本、库存压力让企业望而却步。而手机零部件3D打印服务的出现,正以“按需生产”“零模具”“短周期”的特性,成为破解这一困境的关键钥匙。

传统手机零部件生产依赖模具注塑或CNC加工,模具开发成本高达数万元,且制作周期需2-4周,仅适用于百万级量产需求。当备件需求降至每月50件以下时,模具分摊成本会使单件价格飙升10倍以上。某手机品牌的退市机型摄像头装饰件,因月需求仅30件,传统生产模式下每件成本达280元,而通过3D打印服务,无需模具即可直接生产,单件成本降至75元,且首批产品48小时内即可交付。这种成本结构的颠覆,让小批量备件生产从“赔本买卖”变为“可行选项”。

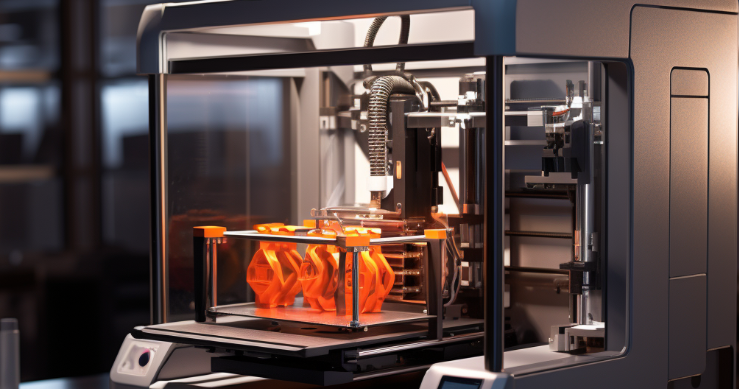

3D打印服务的柔性生产能力完美适配备件的“多品种、小批量”特性。手机备件涵盖按键、支架、接口盖板等数十种品类,每种品类又因机型差异存在细微尺寸差别。传统生产线切换品种需重新调试设备,耗时2-3天,而3D打印服务只需更换数字模型,2小时内即可切换生产不同部件。某维修服务商同时承接12款退市机型的备件订单,通过3D打印技术实现“一台设备、多品种并行生产”,单日可完成8种部件的小批量生产,库存周转率提升60%,彻底告别了传统模式下“备多了积压、备少了断货”的两难局面。

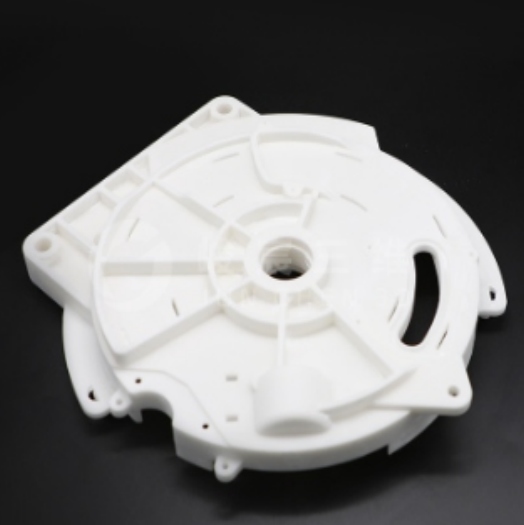

精度控制能力是手机零部件3D打印服务的核心竞争力。手机部件的装配间隙通常要求控制在0.05-0.1mm,3D打印通过光固化树脂打印技术(精度达±0.02mm)、金属烧结技术(表面粗糙度Ra≤1.6μm),可满足大部分结构件的装配需求。某款折叠屏手机的铰链支撑件,传统CNC加工因形状复杂导致合格率仅72%,而3D打印采用激光选区熔化技术,实现98%的致密度和±0.03mm的尺寸精度,装配成功率提升至99%。对于要求更高的精密部件,可通过“打印+精密后处理”工艺,将精度进一步提升至0.01mm级别,媲美传统加工水准。

材料适配性的拓展让3D打印服务覆盖更多备件类型。目前已实现ABS、PC等工程塑料的3D打印,满足结构件的强度需求;采用陶瓷复合材料打印的天线支架,介电常数稳定在3.2,与传统注塑件性能一致;金属3D打印的不锈钢SIM卡槽,抗压强度达500MPa,通过5000次插拔测试无变形。某三防手机品牌的电池仓盖板,采用纤维增强3D打印材料,重量较传统铝合金部件减轻40%,却保持同等抗冲击性能,完美适配户外设备的轻量化需求。

数字化库存模式为备件管理带来革新。手机厂商无需再积压大量实体备件,只需保存数字模型,通过3D打印服务实现“零库存生产”。某手机企业通过建立3D打印数字备件库,将150款退市机型的备件存储空间从50平方米压缩至云端服务器,每年节省仓储成本12万元,同时避免了备件老化报废损失。当用户下单时,就近的3D打印服务中心可实现“48小时内区域送达”,响应速度甚至优于传统库存模式。

手机零部件3D打印服务的价值不仅体现在成本与效率层面,更重塑了备件供应链的生态。对于小众机型、定制化设备(如工业专用手机)的备件需求,传统供应链往往因利润微薄而拒绝承接,3D打印服务则能以标准化流程满足这些“长尾需求”。某考古队使用的定制化三防手机,因按键磨损需要更换特殊规格硅胶按键,3D打印服务通过扫描旧件反向建模,3天内即完成适配生产,让这款仅生产20台的专用设备得以继续使用。

随着材料技术的进步,3D打印手机零部件的性能正持续突破。耐高温树脂材料可满足充电口部件的耐温需求(120℃不变形),弹性体材料打印的按键手感已接近传统硅胶件,而成本仍保持优势。未来,随着多材料复合打印技术的成熟,有望实现“一次打印完成多部件集成”,进一步缩短备件生产周期。

从成本控制到响应速度,从柔性生产到生态重构,手机零部件3D打印服务正全方位革新小批量备件的生产逻辑。当技术持续迭代让精度、材料、成本等指标不断优化,我们有理由相信,3D打印将成为手机备件供应链中不可或缺的核心环节,让每一款机型的生命周期都能得到妥善延续。